QRQC ?

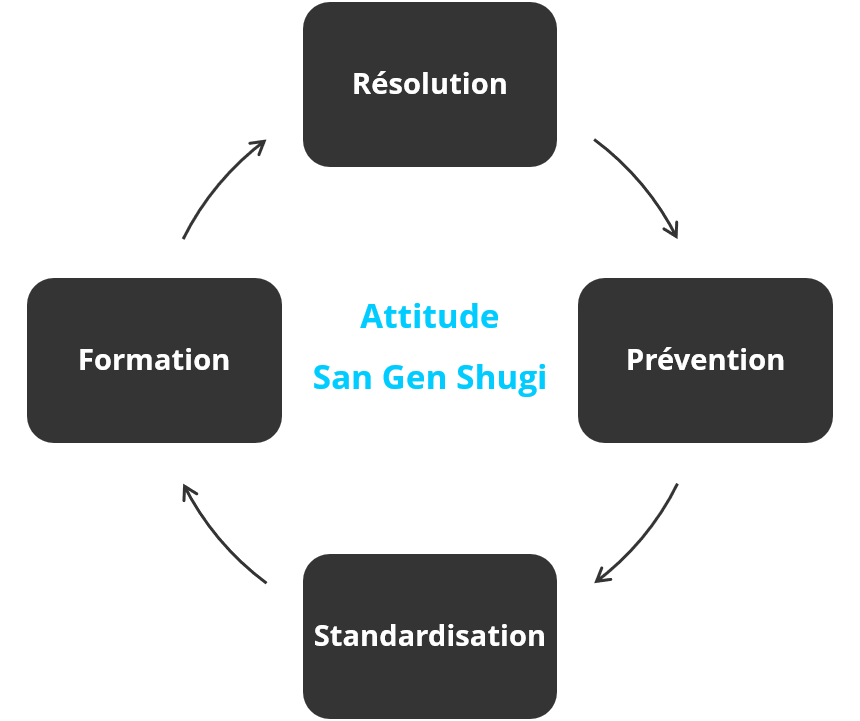

QRQC : un processus structuré en 4 étapes

Le processus du QRQC est constitué de 4 grandes étapes : la résolution, la prévention, la standardisation et la formation.

La résolution : consiste à traiter les problèmes de manière logique et structurée ;

La prévention : permet de s’assurer que le problème rencontré sera éradiqué et partagé à d’autres entités susceptibles d'être exposées à la même situation ;

La standardisation : qui permet de capitaliser les acquis ;

La formation : le management, à tous les niveaux, assure une formation du personnel pour maintenir une dynamique d’amélioration continue.

Le QRQC est un système exigeant qui nécessite à la fois de la technicité et du savoir-être, il repose en effet sur un état d’esprit et des attitudes. Il implique ainsi la formation et la pratique quotidienne de tous les contributeurs. L’attitude San Gen Shugi supporte cette démarche.

L'attitude San Gen Shugi est au cœur du système de production de Toyota (TPS, Toyota Production System), elle vise à résoudre les problèmes en s'appuyant sur les 3 réels :

La résolution : consiste à traiter les problèmes de manière logique et structurée ;

La prévention : permet de s’assurer que le problème rencontré sera éradiqué et partagé à d’autres entités susceptibles d'être exposées à la même situation ;

La standardisation : qui permet de capitaliser les acquis ;

La formation : le management, à tous les niveaux, assure une formation du personnel pour maintenir une dynamique d’amélioration continue.

Le QRQC est un système exigeant qui nécessite à la fois de la technicité et du savoir-être, il repose en effet sur un état d’esprit et des attitudes. Il implique ainsi la formation et la pratique quotidienne de tous les contributeurs. L’attitude San Gen Shugi supporte cette démarche.

L'attitude San Gen Shugi est au cœur du système de production de Toyota (TPS, Toyota Production System), elle vise à résoudre les problèmes en s'appuyant sur les 3 réels :

Certification Green Belt

à partir de 249€

QRQC : 4 principes structurants

Le QRQC est structuré par les 4 principes suivants :

- L’arrêt au 1er défaut : l’arrêt au 1er défaut consiste à arrêter la production pour geler les conditions d’occurrence d’un problème. Il s’agit d’un acte qualité fort qui facilite la caractérisation du problème et la sécurisation de ses effets ;

- Les standards : un standard documente la meilleure façon connue de conduire une action à un moment donné ;

- Les 3 réels (que nous avons décrits plus haut) ;

- L’On Job Training : L’OJT consiste, pour le manager, à coacher ses équipes sur le terrain et les accompagner dans la résolution de leurs problèmes opérationnels ;

- Un problème est une opportunité de progrès : l’état d’esprit qui prévaut au QRQC, et qui sous-tend d’ailleurs toute la logique d’amélioration continue, est que les problèmes (entendre un problème comme un écart à un standard) sont autant d’opportunités d’améliorer les processus existants.

Quelques outils mobilisés dans le cadre du QRQC

Le QRQC s’appuie notamment sur les outils suivants :

- Le QQOQCP et analyse "Est/ N’est pas" ;

- Le diagramme d’Ishikawa ;

- Le FTA (Factor Tree Analysis) ;

- Les 5 Pourquoi ;

- La standardisation et le management visuel.

Les avantages du QRQC

Le QRQC présente de nombreux avantages, il permet notamment :

La démarche QRQC a produit des résultats tout à fait significatifs dans les entreprises dans lesquelles elle a été implantée :

- D’améliorer la protection des clients grâce à des actions de sécurisation ;

- D’améliorer l’impact des solutions par la profondeur des analyses ;

- D’augmenter la maîtrise des processus par l’implication et la responsabilisation de tous au quotidien ;

- D’augmenter l’impact des fonctions support (maintenance, assurance qualité, méthodes...) ;

- D’augmenter la cohésion d’entreprise et la logique de pyramide inversée par les rituels quotidiens à tous les niveaux et au système d’escalation.

La démarche QRQC a produit des résultats tout à fait significatifs dans les entreprises dans lesquelles elle a été implantée :

- Division par deux du nombre de défauts constatée sur les lignes de production chez un équipement automobile de rang 1 ;

- +15% de taux de livraison à l’heure et +10% de qualité produits chez un motoriste aéronautique de rang 1.

À propos de l'auteur

Lean Six Sigma Black Belt, je suis passionné par l'amélioration continue et collective de la performance.

Cofondateur de Lean en ligne, je suis animé par la volonté de transmettre mes connaissances et de partager mon expérience de praticien.