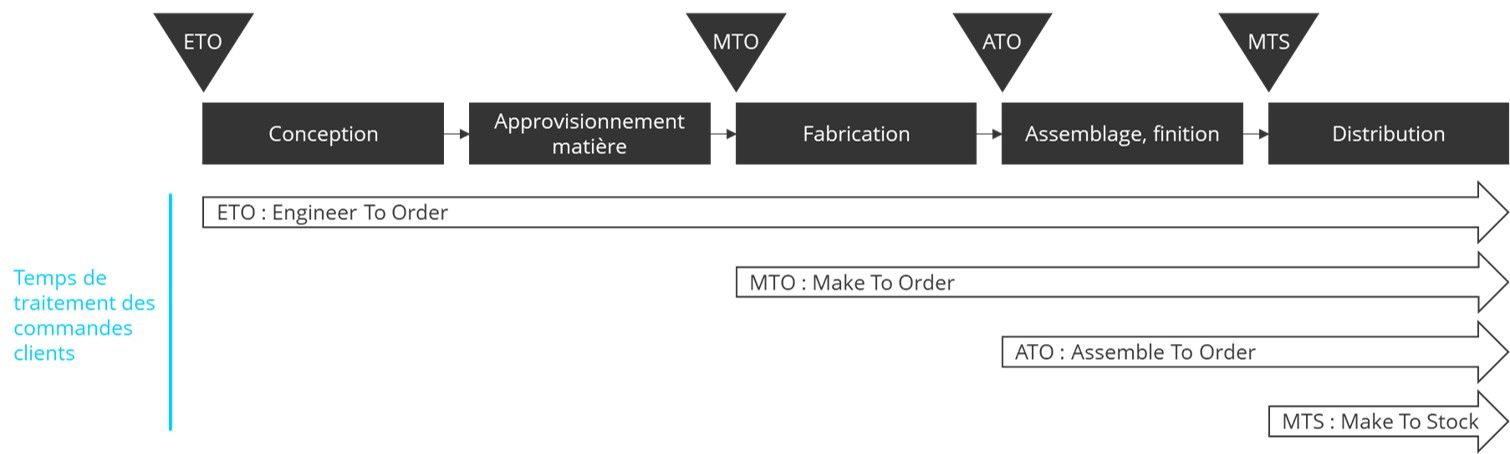

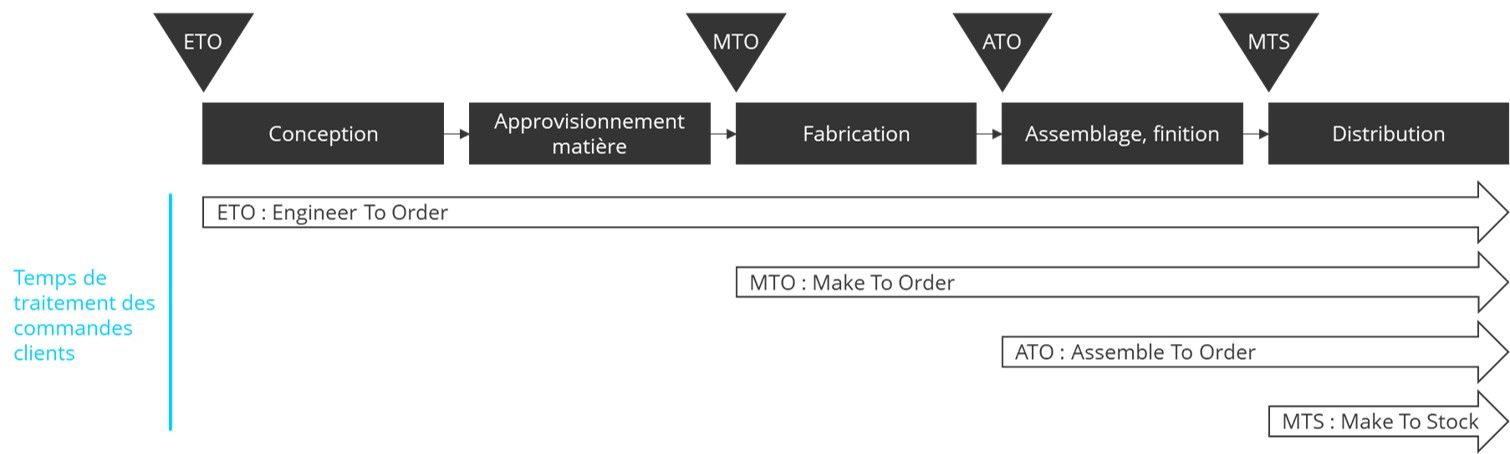

Le schéma ci-dessous illustre les quatre grandes stratégies de production qui se distinguent par l’étape du processus à laquelle la commande du client intervient.

- Engineer To Order, conception à la commande : concerne les produits à faibles volumes et grandes variétés,

- Make To Order, fabrication à la commande : concerne les produits à volumes et variétés intermédiaires,

- Assemble To Order, assemblage à la commande : concerne les produits à volumes et variétés intermédiaires,

- Make To Stock, fabrication sur stock : concerne les produits à volumes importants et à variétés faibles.

Le schéma illustre le fait que le moyen le plus rapide pour honorer une commande client est effectivement la stratégie de production Make To Stock qui consiste à livrer le client à partir d'un stock de produits finis en se focalisant uniquement sur la distribution. En revanche, cette stratégie ne permet aucune flexibilité en termes de personnalisation ou alors au risque d’investir dans des stocks extrêmement coûteux. Elle se base également sur des prévisions de ventes...

La stratégie Make To Order permet quant à elle de limiter au maximum les investissements en stocks. Elle nécessite en revanche de tout mettre en œuvre pour compresser le temps de traversée total afin de le rendre acceptable pour le client. Cette stratégie est également appelée production JAT (Juste A Temps), JIT (Juste In Time) en anglais.

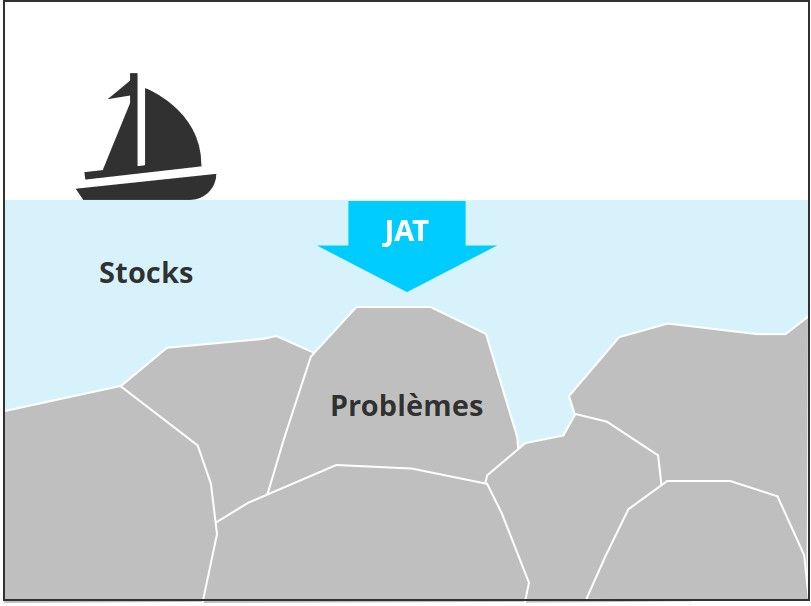

Les principes du Lean Manufacturing tendent justement à généraliser les flux en juste à temps et convergent donc avec les enjeux du Supply Chain Management. Le juste à temps, 1er pilier du Lean Management, vise effectivement à réduire l’inflexibilité de l’outil productif, les temps de traversée et les gaspillages au 1er rang desquels se trouvent la surproduction et les stocks inutiles.La réduction des niveaux de stocks est un élément vertueux pour l'amélioration des performances qui a par ailleurs pour effet de révéler un certain nombre de dysfonctionnements de l'entreprise.

Sur l'illustration de gauche, le bateau symbolise la bonne marche des opérations. Les stocks sont représentés par le niveau d'eau, ils sont nécessaires à l'avancée du bateau.

Outre son coût pour l'entreprise, l'excès de stocks masque les problèmes. La mise en place du juste à temps a pour conséquence une baisse du niveau des stocks qui révèle alors les problèmes de l'entreprise.

Voici quelques exemples de problèmes pouvant être révélés par la baisse des niveaux de stocks : - Ruptures d'approvisionnement ;

- Règles de gestion non adaptées ;

- Non qualités ;

- Pannes machines ;

- Système d'information pollué ;

- Temps de changement de série importants

.

Il s'agira donc pour l'entreprise de se structurer pour manager sa performance et résoudre ses problèmes au quotidien. C'est l'objet du Jidoka, 2ème pilier du Lean et de la démarche QRQC qui en est la déclinaison européenne.